Wenn dich Nockenwellen raus sind, die Tassenstössel und die Shims ausbauen.

Sortiert ablegen, jeder Tassenstössel muss später wieder exakt an den selben Platz.

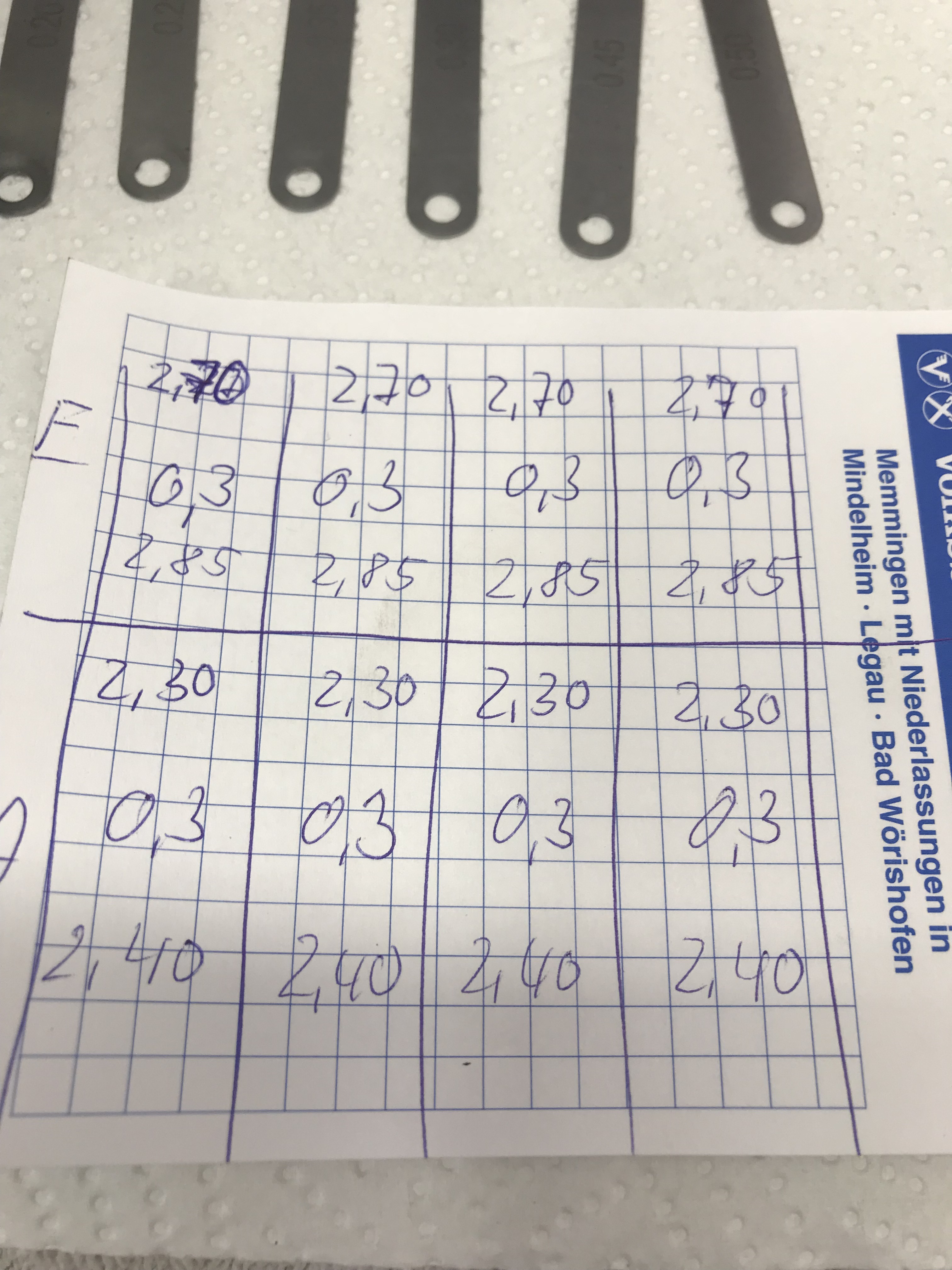

Shims messen, und den Wert auf dem Zettel über das ermittelte Spiel schreiben.

Shims messen, und die korrekte Shimdicke berechen, diesen Wert unten auf den Zettel schreiben.

Korekte Shims aussuchen und einbauen.

Tassenstössel wieder einbauen.

Nockenwellen wieder einbauen.

Spiel nochmals überprüfen.

Wenn alles passt, Nockenwellenlagerböcke wieder ausbauen.

Dichtung an den Lagerböcken erneuern.

Alle Kupferdichtungen an den inneren Lagerbockschrauben erneuern

Alles wieder einbauen.

Wenn das Spiel immer noch passt, ich prüfe meistens ein drittes Mal, kann die Ölleitung mit neuen Dichtungen montiert werden.

Danach muss das ganze auf der zweiten Zylinderbank oder dem zweiten Kopf oder wie auch immer ihr das nennen wollt, wiederholt werden.

Nun ist alles bereit zum Steuerzeiten einstellen.

Denn waren die Nockenwellen einmal draußen, oder werden wie in diesem Fall sogar die teuren AP Racing Nockenwellen eingebaut, müssen die Steuerzeiten natürlich neu eingestellt werden.

Ich zeige hier nicht meine Methode, sondern die Methode aus dem Handbuch, mit dem Abstecken der Steuerzeiten und mit org. Werkzeug.

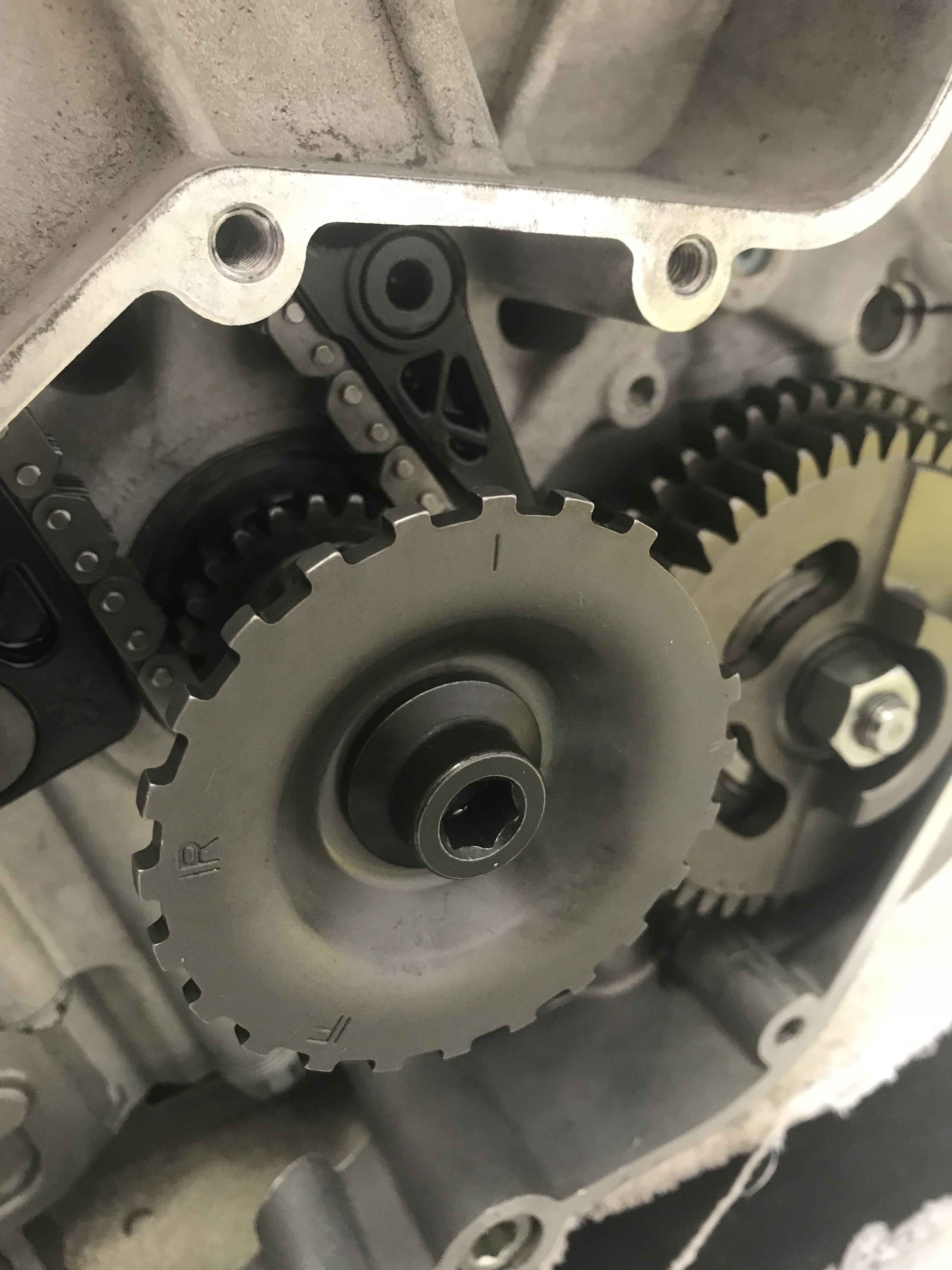

Dazu erst einmal das Triggerrad (KW-Position) auf die Kurbelwelle montieren, auf die Kennzeichnung I, IF, IR achten.

Das I bedeutet oberer Totpunkt von Zylinder 1.

IF ist der Einstellpunkt für den vorderen Zylinder, währen IR der Einstellpunkt für den hinteren Zylinder ist.

Mehr dazu findet ihr im Werkstatthandbuch.

Die KW auf I stellen.

Ich überprüfe das Ganze mit einer Messuhr über die Kerzenbohrung, das würde jetzt aber hier zu weit gehen.

Nun die KW auf die korrekte Position weiter drehen, für die vordere Zylinderbank auf IF (150°) bzw. für die hintere Zylinderbank auf IR (450°) und die Positon dann mit dem entsprechenden org. Werkzeug an der KW sowie an der jeweiligen Nockenwelle abstecken. Wir nehmen jetzt einmal an, dass ich entgegen aller Regeln hinten angefangen habe. Weil mein Bild von der hinteren Zylinderbank ist.

Lt. Handbuch wird vorne angefangen, also 150° in Fahrtrichtung die KW weiter gedreht und dann die Absteckpositon abgesteckt.

Der Absteckdorn für die Nockenwelle ist selbst gemacht.

Allen die das selber machen wollen sei gesagt, wenn du hier daneben liegst, riskierst du einen kapitalen Motorschaden.

Wenn die Steuerzeiten nicht stimmen, und da ist nicht viel Luft für Experimente, dann berührt der Kolben das geöffnete Ventil und es ist vorbei mit dem V4.

Jeder der das Thema hier Gewissenhaft verfolgt, wird feststellen dass es ganz schön viel Arbeit ist und der Preis den ein AP Händler dafür aufruft absolut gerechtfertigt ist.

Vor allem weil der Händler oft am eingebauten Motor arbeiten muss, das ist an der RSV4 absolut kein Spass.

Die Kurbelwellenposition wird immer steuerkettenseitig abgesteckt. D.h. für die hintere Zylinderbank wird die KW rechts abgesteckt und für die vordere Zylinderbank links.

Evtl. mache ich dazu noch Bilder.

Gibt es einen besonderen Grund warum du es anders machst als das Abstecken ?

Hab es bis jetzt immer auch mit den AP Technikern nur mit Abstecken gemacht.

Bin gerade dran bezüglich Werkzeug und Ventilfedern tauschen … ein paar Händler bei uns haben sich tolle Werkzeuge gebaut wo Motor und Köpfe im Moped verbaut bleiben können und ich überlege das auch so zu machen.

Oder mir ist sooooo langweilig im Winter, dass ich trotzdem Motor ausbaue

Hallo MotoMax, abstecken ist für 99% ok. Aber es ist halt nur so genau wie die Fertigung der Bohrungen in der KW und den Nockenwellen es zulassen. Klassisch mit Gradscheibe und Messuhren macht für optimale Leistung mehr Sinn.

Wir können gerne in einem anderen Thema über den Ausbau der Ventilfedern diskutieren. Du müsstest in deinem Fall den Brennraum über einen Adapter an der Kerzenbohrung mit Pressluft beaufschlagen. Sonst fällt dir das Ventil in den Zylinder. Ich finde diese Methode problematisch.

Wenn du die KW über LIMA Welle blockierst und den zu bearbeiteten Zylinder bzw. Kolben auf OT stellst, fällt das Ventil max 2mm runter und mittels Spannvorrichtung drückt man das leicht.

somit braucht man keine Druckluft, kann sich Zeit lassen und funktioniert.

Abdrückvorrichtung ist an den Lagenbockgewinden mitgeschraubt.

Hab das bei einem befreundeten Händler in der STMK so gesehen und er machte Ventilfedern innerhalb eines Arbeitstages bis der Motor wieder lief.

Mit Gradscheibe ist es natürlich super justiert. So genau hab ich es selbst noch nicht gemacht bis jetzt. Mir haben die 99% gereicht gg

Müsste man mal ausprobieren, kenne das nur von Autos und da habe ich es immer mit Pressluft gemacht. Hast du Fotos von der Vorrichtung? Würde mich sehr interessieren.

Ich hab es auch bei den Autos mit Druckluft gemacht und hab es selbst auch schon damit gemacht.

Vermutlich fahr ich im Spätherbst zu ihm runter und mach vor Ort das bei ihm bei meiner 16er Ringgurke.

Für die Schaftdichtungen hat er eine VW Zange umgebaut.

Bei der Thunfisch Ausfahrt war ich schon einen Tag vorher dort und war bei ihm.

Ich werde Bilder machen sobald ich das Werkzeug wieder in den Händen halten darf.

Jetzt geht s richtig los, alles was jetzt kommt geht sehr schnell und macht Spass, weil der Motor so langsam fertig wird.

Der Rotor für die Racing Lima wird montiert.

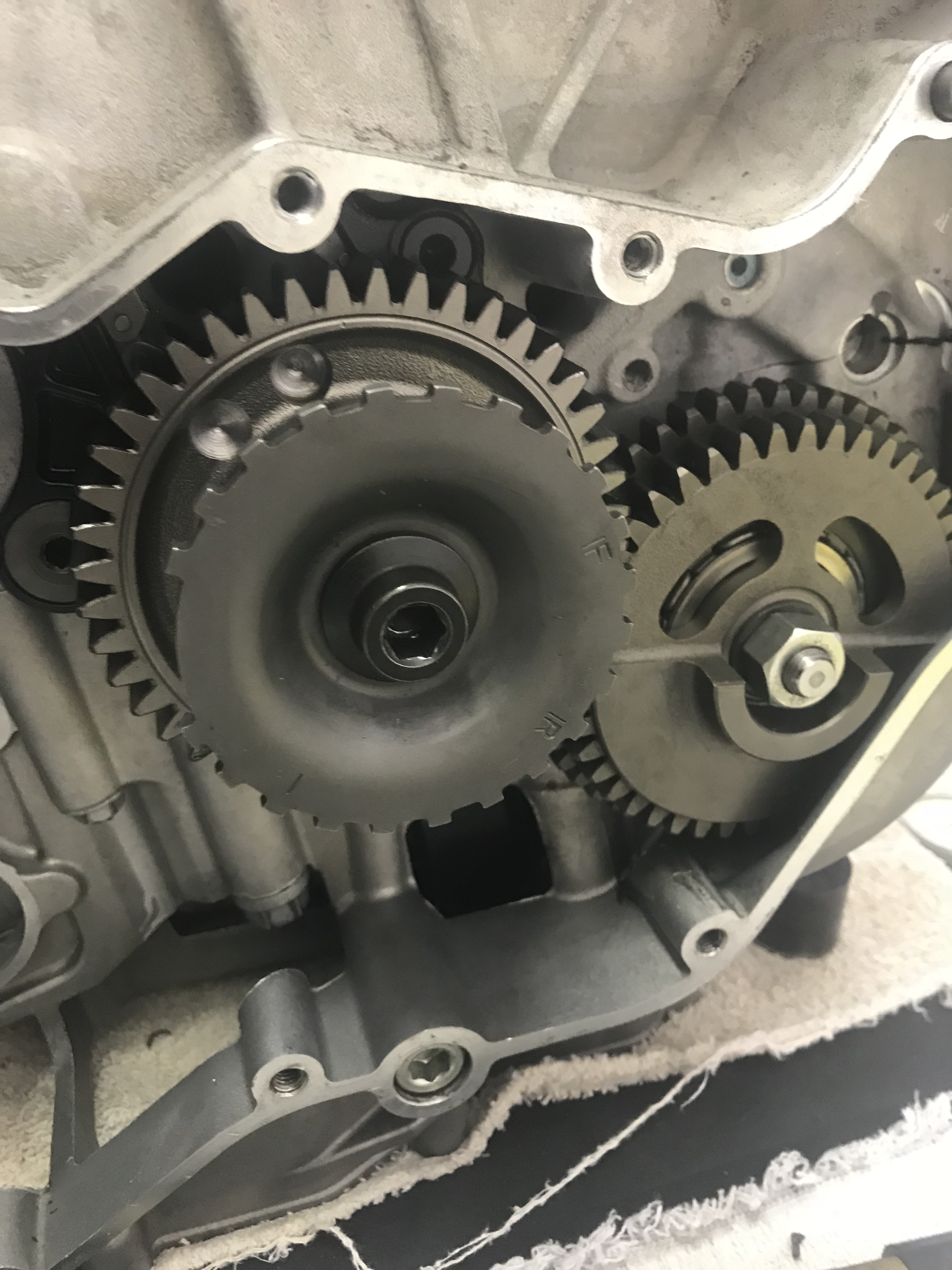

Das Primärrad, welches das Getriebe und die Ausgleichswelle antreibt wird montiert.

ACHTUNG: Auf die Markierungen (Körnerpunkte) der Ausgleichswelle und des Primärrades achten, siehe Bild.

Dieses Primärzahnrad wurde mit der verbauten Kurbelwelle Feingewuchtet, deshalb siehst du Bohrungen an der Oberfläche.

Die Triggerscheibe wird wieder montiert, die Schraube wird eingeklebt.

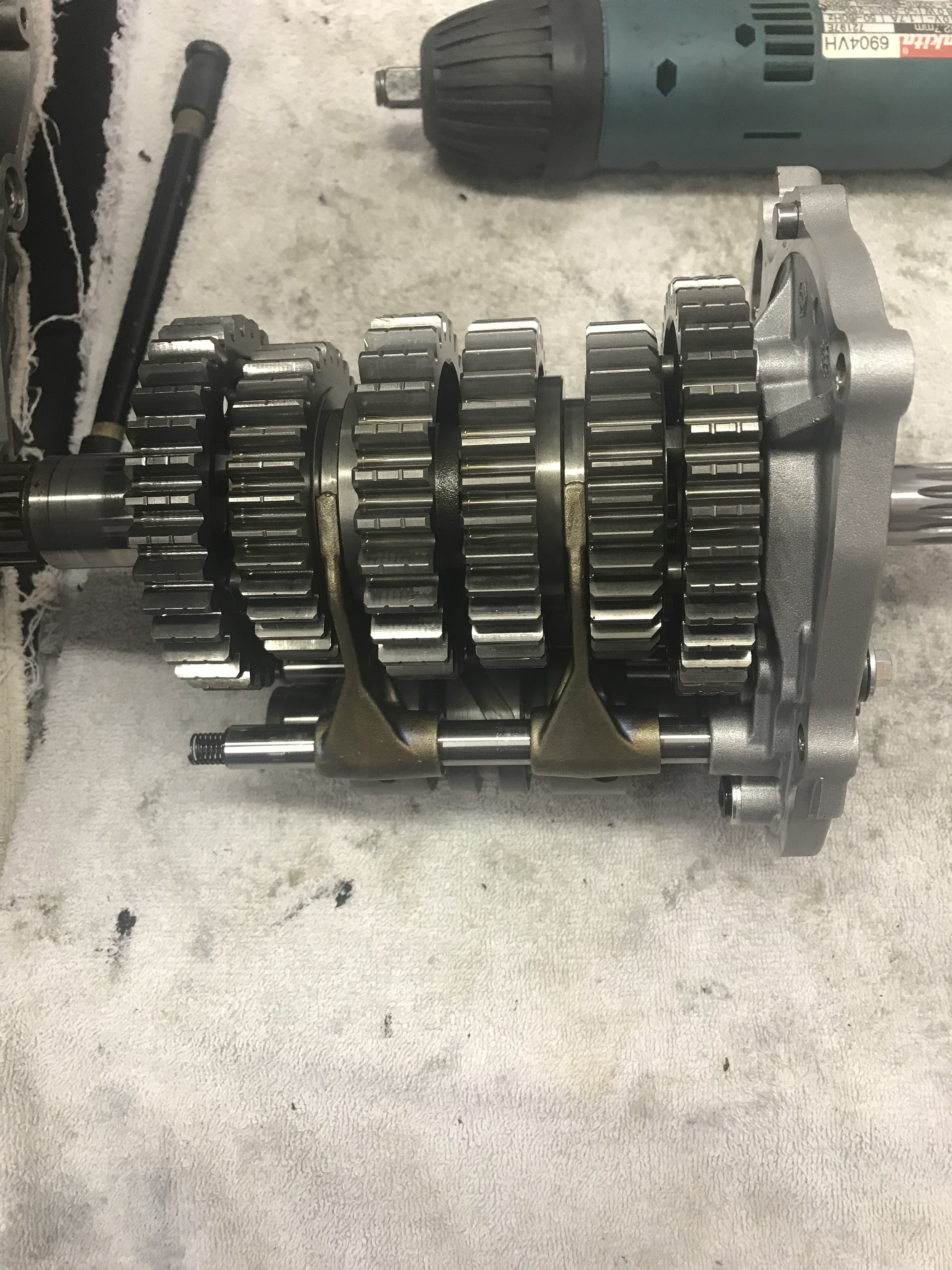

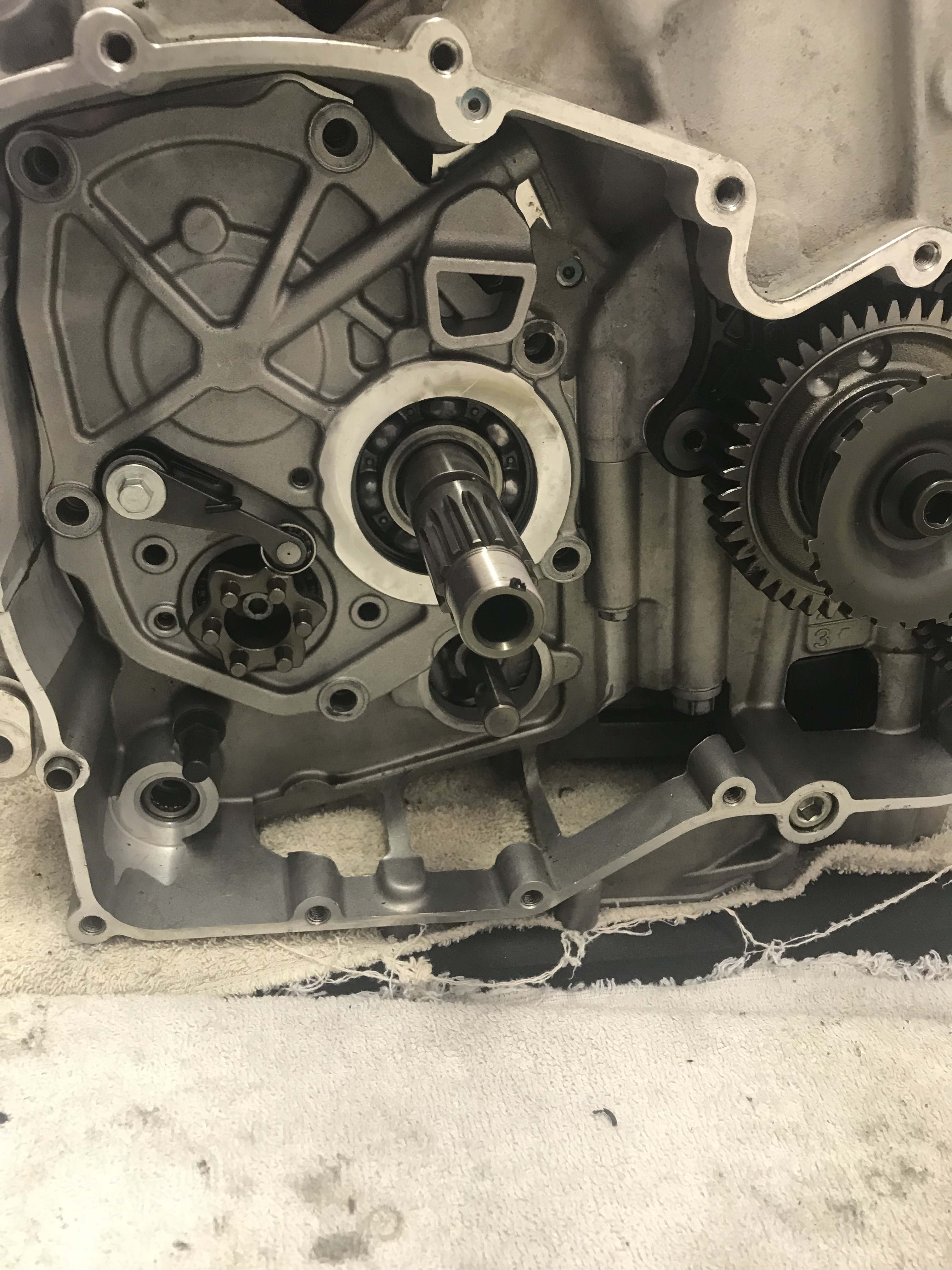

Das Getriebe wird montiert